Opciones de acero de aleación de primera calidad para las piezas de desgaste de su trituradora

En industrias como la minería, las canteras, el reciclaje y la construcción, las piezas de desgaste de las trituradoras deben soportar una abrasión y un impacto extremos para garantizar una producción constante. Aceros aleados de primera calidad ofrecen una potente combinación de dureza, resistencia y resistencia al desgaste, por lo que son ideales para placas de mandíbulas, mantos de conos, barras de soplado, martillos y revestimientos.

Elegir la aleación de acero adecuada puede reducir significativamente los tiempos de inactividad, prolongar la vida útil y mejorar la eficacia operativa general. A continuación, exploramos las principales opciones de aleación, su composición material, perfiles de rendimiento e idoneidad para la aplicación.

Acero con alto contenido en manganeso (Mn12 / Mn14 / Mn18 / Mn22)

También conocido como Acero Hadfield, Esta aleación contiene 11-14% de manganeso y un nivel comparable de carbono (~1%), formando una microestructura austenítica que se endurece con el impacto, aumentando drásticamente la dureza de la superficie durante el uso. A partir de aproximadamente 200 HVH (~20 HRC), la dureza puede aumentar hasta 500 HV o más en funcionamiento.

Ventajas:

Dureza al impacto y ductilidad excepcionales

Superficie endurecida bajo carga que resiste la abrasión

La microestructura autorreparable evita fallos catastróficos

Uso típico:

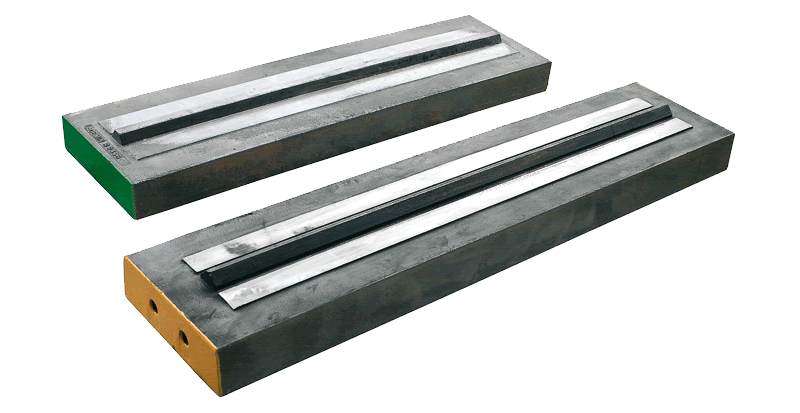

Placas de mandíbula, mantos de cono, placas de mejilla, revestimientos giratorios

Ideal para la trituración primaria en la que se producen fuertes impactos

Contrapartidas:

Menor resistencia a la abrasión que los materiales con alto contenido en cromo

Puede ser necesario un mantenimiento frecuente en entornos abrasivos

Hierro con alto contenido en cromo / Acero aleado con alto contenido en cromo (Cr15-Cr26)

Estas aleaciones contienen cromo 15-30%, con más carbono para crear fases duras de carburo de cromo. La dureza resultante suele alcanzar los 58-65 HRC, ofreciendo una extraordinaria resistencia al desgaste en entornos abrasivos pero de bajo impacto.

Ventajas:

Muy alta resistencia al desgaste abrasivo

Mayor vida útil en las fases de trituración secundaria y terciaria

Excelente para materias primas con bordes afilados o ricas en sílice

Limitaciones:

Más frágil y menos tolerante a las cargas de impacto

Puede fracturarse bajo metal atrapado o rocas de gran tamaño

Acero aleado martensítico

Esta clase de acero aleado suele combinar cromo, molibdeno o níquel moderados con un enfriamiento rápido para crear una microestructura martensítica. La dureza típica oscila entre 44 y 57 HRC y la resistencia al impacto entre 100 y 300 J/cm², lo que lo sitúa entre los aceros al manganeso y al cromo.

Ventajas:

Resistencia equilibrada al desgaste y al impacto

Mejor resistencia a la fractura que los hierros con alto contenido en cromo

Aplicaciones:

Barras de impacto en trituradoras de impacto

Martillos en trituradoras de martillos

Zonas con abrasión moderada y carga de choque ocasional

Acero aleado reforzado con carburo (insertos TIC, compuesto cerámico)

Para entornos muy abrasivos, Reforzado con TiC o aceros aleados con cerámica. Estos insertos proporcionan dureza superior (superior a 85 HRC) y puede prolongar la vida útil hasta 2-3 veces en comparación con las aleaciones estándar.

Ventajas:

Excepcional resistencia al desgaste en roca abrasiva

Vida útil significativamente más larga, lo que minimiza el tiempo de inactividad

Aplicaciones:

Placas de mandíbula, revestimientos de conos, barras de soplado en trituración de rocas duras o ricas en sílice

Ideal para operaciones continuas de gran volumen

Consideraciones:

Mayor coste inicial, pero menor coste por tonelada a lo largo del ciclo de vida

5. Estrategias de aleación híbrida (diseños por capas, uso mixto)

Combinar aleaciones estratégicamente puede optimizar tanto el rendimiento como el coste. Por ejemplo, el uso de carburo de wolframio sólo en zonas de alto desgaste, El diseño híbrido de las piezas puede proporcionar 70% de carburo por 30% de coste. Los diseños de piezas híbridas pueden proporcionar 70% de beneficios de carburo por 30% de coste.

Comparación de prestaciones y vida útil

| Material / Tipo de aleación | Dureza | Resistencia a los impactos | Resistencia al desgaste | Vida útil típica |

|---|---|---|---|---|

| Acero con alto contenido en manganeso (Mn18Cr2) | 50-55 HRC | Excelente (★★★★★) | Bien | 500-800 horas |

| Hierro con alto contenido en cromo (Cr26) | 58-65 HRC | Bajo (★★★☆☆) | Muy alta | 800-1.200 horas |

| Acero aleado martensítico | 44-57 HRC | Moderado | Moderado a alto | 300-800 horas |

| Aleación / Cerámica reforzada con TiC | >85 HRC | Bajo-Moderado | Extremadamente alto | 1.500-2.000+ horas |

Selección de la aleación adecuada: Consideraciones clave

Tipo de trituradora

Trituradoras de mandíbulas: Aproveche al máximo los aceros al manganeso de endurecimiento por deformación que soportan elevadas cargas de compresión.

Trituradoras de cono: Puede utilizar aleaciones de manganeso o martensíticas en función de la dureza de la alimentación.

Trituradoras de impacto / martillos: A menudo requieren aleaciones con alto contenido en cromo o TiC para resistir la abrasión.

Características de los materiales

Piensos blandos y pesados al impacto (por ejemplo, piedra caliza): Buen comportamiento del acero al manganeso

Alimentación muy abrasiva (por ejemplo, cuarzo, granito): Hierro cromado o compuestos cerámicos más adecuados

Alimentación mixta o riesgo de metales atrapados: El manganeso es más seguro que el cromo quebradizo

Coste frente a vida útil

El manganeso de bajo coste es económico para operaciones a corto plazo o móviles.

Las aleaciones premium de mayor coste (por ejemplo, TiC) ofrecen un mejor retorno de la inversión cuando los costes de inactividad son críticos.

Soluciones de acero aleado OEM y personalizadas en CrusherWearPartsPro.com

En CrusherWearPartsPro.com, Ofrecemos tanto materiales OEM estándar como soluciones de aleación personalizadas:

Aleaciones estándar: Mn13Cr2, Mn18Cr2, Cr26 para modelos comunes de trituradoras

Aleaciones a medida: Mezclas personalizadas (Ni-Cr-Mo, aceros microaleados) basadas en su alimentación y trituradora específicas.

Inserciones híbridas: Aleaciones mejoradas con carburo y refuerzo selectivo para zonas de alto desgaste

Tratamiento avanzado: El diseño CAD, el tratamiento térmico y un estricto control de calidad garantizan un rendimiento óptimo

Nuestros ingenieros ayudan a determinar el mejor material en función del análisis de la alimentación, el tipo de trituradora y las expectativas de servicio, ofreciendo piezas de desgaste fiables y de alto rendimiento.

Ventajas del uso de aceros aleados de primera calidad

Vida útil prolongada: Las sustituciones menos frecuentes reducen el tiempo de inactividad

Eficiencia mejorada: Rendimiento y potencia de trituración constantes

Ahorro de costes: Menos cambios de piezas que reducen los costes de mantenimiento y sustitución a lo largo del tiempo

Mayor seguridad: Un comportamiento al desgaste más fuerte y predecible reduce el riesgo de fallos catastróficos

Soluciones a medida: La selección de aleaciones adaptadas a su actividad específica garantiza un mejor rendimiento de la inversión.

Conclusiones: Una elección inteligente

Seleccionar la aleación de acero adecuada para las piezas de desgaste de su trituradora es fundamental. Para la trituración primaria por impacto, el acero al manganeso sigue siendo la mejor opción. Para materiales muy abrasivos, Las aleaciones con alto contenido en cromo o reforzadas con cerámica ofrecen una vida útil más larga. En entornos exigentes de alimentación mixta, los diseños de aleaciones híbridas o personalizadas pueden ofrecer el mejor equilibrio entre dureza, resistencia al desgaste y rentabilidad.

En CrusherWearPartsPro.com, Combinamos experiencia en materiales, opciones de aleación flexibles y un estricto control de calidad para suministrar piezas de desgaste que cumplan sus expectativas operativas. Desde componentes de repuesto OEM hasta aleaciones diseñadas a medida, le ayudamos a mejorar el tiempo de actividad y la productividad de sus equipos.

¿Está listo para mejorar el rendimiento de desgaste de su trituradora? Póngase en contacto con nosotros hoy mismo o solicite un presupuesto personalizado adaptado a sus condiciones de trituración y alimentación.