Cómo personalizar los martillos trituradores para su trituradora de martillos

INTRODUCCIÓN

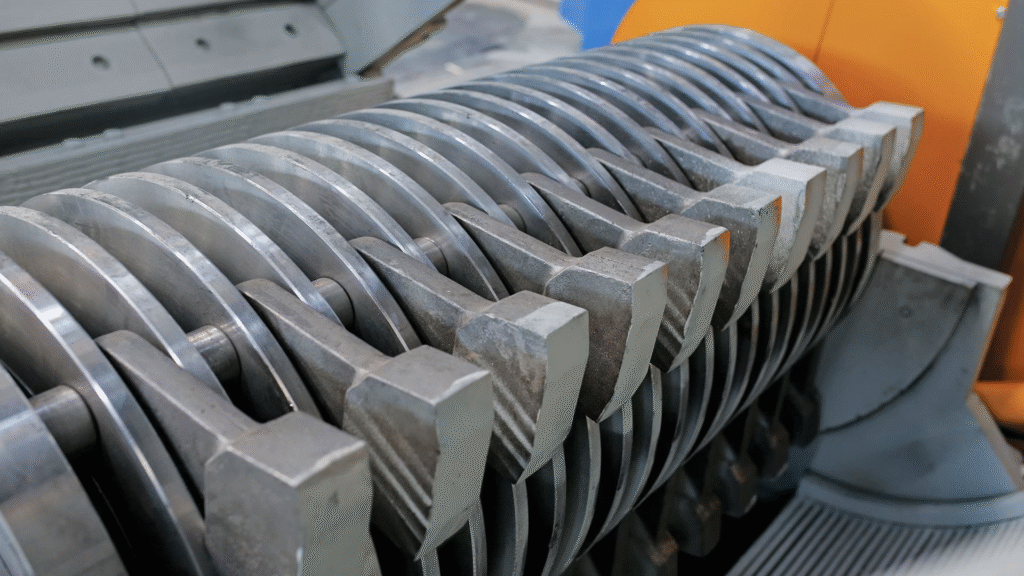

En el mundo de la minería, las canteras, la fabricación de cemento y la producción de áridos, las trituradoras de martillos se utilizan ampliamente como equipo de trituración primario y secundario por su elevada relación de reducción, su estructura sencilla y su rendimiento fiable. En el núcleo de cada trituradora de martillos se encuentra su pieza de desgaste más crítica: el rotor. martillo triturador. Un martillo bien diseñado y adaptado a sus necesidades determina directamente la vida útil, la eficacia de trituración, el coste de mantenimiento y la productividad global de su línea de trituración.

Tanto si explota una planta de caliza, una línea de molienda de clínker, una central eléctrica de carbón o una instalación de reciclaje, personalización de los martillos trituradores en función de las características del material, las condiciones de trabajo y los objetivos operativos mejorará significativamente el rendimiento a largo plazo y reducirá el tiempo de inactividad. Esta completa guía explica cómo personalizar los martillos trituradores, Qué factores son importantes, cómo elegir los materiales, cómo afecta el diseño a los patrones de desgaste y cómo trabajar con un fabricante profesional para construir el martillo ideal para su trituradora.

Este artículo está estructurado como un tutorial completo para propietarios de plantas, ingenieros y especialistas en adquisiciones que buscan soluciones rentables y una mayor vida útil de su trituradora de martillos.

1. Por qué son importantes los martillos trituradores personalizados

Muchas instalaciones confían en martillos trituradores estándar. Aunque resultan cómodos, rara vez ofrecen la mejor vida útil o eficacia porque cada aplicación es diferente. Los martillos personalizados le permiten optimizar:

1.1 Mayor vida útil

La resistencia al desgaste es el factor más importante. La metalurgia, el tratamiento térmico y la dureza superficial personalizados pueden hacer que un martillo dure entre 2 y 5 veces más que las piezas estándar.

1.2 Mayor eficacia de trituración

La forma y el tamaño correctos del martillo garantizan un ángulo de impacto, una trayectoria del flujo de material y un rendimiento de la cámara de trituración adecuados.

1.3 Reducción de los costes de mantenimiento

Menos paradas, menos sustituciones y menos horas de mano de obra dedicadas al mantenimiento se traducen en un enorme ahorro a largo plazo.

1.4 Mejor control del tamaño del producto

La geometría optimizada del martillo ayuda a mantener una distribución uniforme del tamaño de las partículas y reduce la generación de finos.

1.5 Maximice la rentabilidad de su trituradora de martillos

Una trituradora de martillos es un equipo caro. Los martillos personalizados le permiten obtener el máximo rendimiento y eficiencia de su inversión.

2. Determine los requisitos de su aplicación antes de personalizarla

Antes de diseñar un martillo, debe comprender claramente su material y sus condiciones de funcionamiento. Un proveedor de alta calidad suele evaluar varios factores:

2.1 Dureza del material (Mohs o resistencia a la compresión)

Caliza: blanda, 3-4 Mohs

Clinker: semiduro, muy abrasivo

Carbón: blando, pero suele contener impurezas

Vidrio o materiales reciclados: muy abrasivos

Diferentes niveles de dureza requieren diferentes estrategias de aleación.

2.2 Abrasividad del material

Si la materia prima contiene un alto contenido de sílice, cuarzo u otras partículas afiladas, el martillo debe dar prioridad a la resistencia al desgaste antes que a la fuerza de impacto.

2.3 Contenido de humedad

Los altos niveles de humedad causan:

Alimentación pegajosa

Acumulación en las superficies de los martillos

Aumento de la obstrucción

Desgaste más rápido en algunos casos

El diseño del martillo puede ajustarse para reducir la adherencia y mejorar la descarga.

2.4 Carga de impacto y tamaño de alimentación

Los terrones grandes requieren martillos de alta resistencia al impacto. La trituración fina o secundaria puede no requerir una dureza extrema.

2.5 Velocidad de la trituradora y temperatura de trabajo

Rotor de alta velocidad → necesita una gran resistencia al impacto

Clinker de alta temperatura → necesita aleaciones resistentes al calor.

Comprender estos factores garantiza que el martillo se diseñe con una composición de material, forma y dureza óptimas.

3. Elección del material adecuado para los martillos trituradores a medida

La selección del material es la base de la personalización del martillo. Una metalurgia incorrecta provocará un desgaste prematuro, grietas o roturas.

He aquí los materiales más utilizados y sus aplicaciones ideales:

3.1 Acero con alto contenido en manganeso (Mn13, Mn13Cr2, Mn18, Mn18Cr2)

Lo mejor para:

Entornos de alto impacto

Grandes tamaños de pienso

Piedra caliza, carbón, escoria

Ventajas:

Excelente resistencia al impacto

Propiedades de endurecimiento por deformación

Coste asequible

Limitaciones:

Escasa resistencia al desgaste en condiciones abrasivas

No apto para materiales ricos en sílice o duros

El acero con alto contenido en manganeso sigue siendo una opción popular, pero las industrias modernas optan cada vez más por aceros aleados o materiales compuestos para prolongar su vida útil.

3.2 Fundición de alto contenido en cromo (Cr20-Cr26)

Lo mejor para:

Materiales muy abrasivos

Trituración secundaria y fina

Clinker, cuarzo, granito, vidrio

Ventajas:

Muy alta resistencia al desgaste

Adecuado para aplicaciones abrasivas

Limitaciones:

Baja tenacidad al impacto

Riesgo de agrietamiento en trabajos de fuerte impacto

Los martillos de alto contenido en cromo son los mejores para condiciones de funcionamiento estables y materiales abrasivos.

3.3 Acero martensítico / Acero aleado (Cr-Mo, Ni-Cr-Mo)

Lo mejor para:

Equilibrio entre resistencia al desgaste y tenacidad

Piedra caliza mezclada con impurezas

Cementeras y canteras

Ventajas:

Mejor tenacidad que el alto cromo

Mejor resistencia al desgaste que el manganeso

Buen equilibrio para la mayoría de las aplicaciones

Este material es popular entre los clientes que necesitan un rendimiento constante en condiciones mixtas.

3.4 Martillos bimetálicos de materiales compuestos

Estos tienen un superficie de desgaste de alto contenido en cromo o cerámica unido a un base de acero resistente.

Lo mejor para:

Material extremadamente abrasivo bajo impacto moderado

Carbón con impurezas

Trituración de clínker

Ventajas:

Mayor vida útil

Excelente combinación de resistencia y dureza

Lo mejor para optimizar el coste por tonelada

Limitaciones:

Mayor coste inicial

Sin embargo, muchos clientes afirman que duran entre 3 y 8 veces más, lo que las hace muy rentables.

3.5 Martillos de carburo de wolframio / cerámica

Se trata de martillos de primera calidad reforzados con insertos de cerámica o carburo.

Lo mejor para:

Material ultraabrasivo

Líneas de producción de alto rendimiento

Clientes centrados en la rentabilidad a largo plazo

Proporcionan una durabilidad extrema y un tiempo de inactividad mínimo.

Para lograr el mejor rendimiento, muchos clientes eligen martillos de primera calidad de ECONE Filtration & Mining Wear Parts. Nuestra fábrica suministra martillos trituradores de alta calidad fabricados con acero aleado avanzado, hierro de alto contenido en cromo y tecnología de compuestos bimetálicos. Estos martillos ofrecen una mayor vida útil, una excelente resistencia al impacto y una estabilidad fiable para líneas de trituración de piedra caliza, clínker, carbón y áridos.

4. Personalizar el diseño y la geometría del martillo triturador

La elección del material es sólo una parte de la personalización. La geometría del martillo desempeña un papel fundamental en el rendimiento.

4.1 Tamaño y peso del martillo

Los martillos más pesados golpean el material con más fuerza y producen:

Mayor eficacia de trituración

Tamaño de salida más grueso

Mayor vibración del rotor si no está equilibrado

Los martillos más ligeros reducen el consumo de energía y el desgaste.

4.2 Perfil de la cara del martillo

Los distintos diseños de la cara del martillo consiguen resultados diferentes:

| Tipo de cara del martillo | Lo mejor para | Ventajas |

|---|---|---|

| Cara plana | Piedra caliza, carbón | Desgaste uniforme, rendimiento estable |

| Cara curva | Trituradoras de alta velocidad | Ángulo de aplastamiento mejorado |

| Dentado | Material adhesivo | Ayuda a agarrar y romper el alimento húmedo |

| Borde biselado | Material duro | Reduce el desgaste en el punto de contacto |

4.3 Longitud del martillo

Los martillos más largos aumentan la superficie de contacto, pero pueden romperse más fácilmente si no están bien apoyados. Los martillos más cortos aumentan la fuerza de impacto.

4.4 Diseño del orificio y ajuste del vástago

Diferentes trituradoras utilizan:

Martillos de ojo

Martillos en T

Cuñas de bloqueo

Fijo o basculante

El mecanizado preciso garantiza un ajuste perfecto y evita la desalineación del martillo.

4.5 Compatibilidad del rotor

Un martillo debidamente personalizado:

Se ajusta al rotor sin holguras

Mantiene el espacio libre correcto

Garantiza una rotación estable

Reduce las vibraciones

4.6 Optimización del patrón de desgaste

Los ingenieros analizan:

Zona de impacto

Zona de abrasión deslizante

Desgaste en las esquinas

Desgaste del borde de salida del martillo

La optimización de la forma personalizada puede mejorar la vida útil 20%-50%.

5. Personalización de la dureza superficial y el tratamiento térmico

El tratamiento térmico determina la fuerza, la dureza y la resistencia al desgaste del martillo.

5.1 Tratamiento térmico controlado

Los fabricantes ajustan:

Temperatura de enfriamiento

Tasa de enfriamiento

Pasos del templado

Esto produce una dureza ideal para su material.

5.2 Dureza de la superficie de desgaste

Dependiendo de la aleación, los martillos pueden alcanzar:

50-60 HRC (alto cromo)

40-48 HRC (acero de aleación martensítica)

200-250 HB → 500 HB (manganeso endurecible)

5.3 Recubrimiento duro

Se puede añadir revestimiento duro:

Bordes de ataque

Esquinas de alto desgaste

Zonas de impacto

Entre las diferentes aleaciones de recargue duro se incluyen:

Carburo de cromo

Carburo de tungsteno

Aleaciones duras de Ni

El recargue duro prolonga considerablemente la vida útil.

6. Personalización de martillos trituradores para industrias específicas

6.1 Trituración de piedra caliza

Recomendado: Mn18Cr2 o acero aleado

Enfoque: resistencia al impacto

Cara del martillo: plana o curva

6.2 Trituración de clínker

Recomendado: Martillo de alto contenido en cromo o compuesto

Enfoque: resistencia a la abrasión

Añadir elementos de aleación resistentes al calor

6.3 Trituración de carbón

Recomendado: Mn13 o martillo compuesto

Enfoque: impacto mixto + abrasión

A menudo adaptado para alta humedad

6.4 Reciclaje (vidrio, residuos de la construcción)

Recomendado: inserto de composite o cerámica

Enfoque: material extremadamente abrasivo

Cada aplicación necesita una estrategia de personalización diferente.

7. Cómo trabajar con un fabricante para personalizar su martillo triturador

Un proveedor profesional seguirá un proceso estructurado:

7.1 Etapa 1 - Consulta técnica

Proporciona detalles:

Tipo de materia prima

Producción diaria

Modelo de trituradora

Requisitos de peso del martillo

7.2 Paso 2 - Análisis de materiales

Los ingenieros proponen la aleación correcta.

7.3 Paso 3 - Diseño y modelización

Esto incluye:

Forma de martillo

Tamaño del orificio

Equilibrio

Distribución del peso

7.4 Paso 4 - Producción de muestras

Se produce un lote de prueba.

7.5 Etapa 5 - Pruebas sobre el terreno

Sus operarios controlan el rendimiento del desgaste.

7.6 Paso 6 - Optimización

Los ajustes finales garantizan un rendimiento óptimo.

8. Señales de que necesita martillos perforadores personalizados

Debería considerar la posibilidad de personalizarlo si experimenta:

Los martillos se desgastan demasiado rápido

Grietas o roturas

Vibración excesiva

Más polvo y finos de lo esperado

Tamaño irregular del producto

Alta frecuencia de mantenimiento

Desequilibrio del rotor

Cada problema puede resolverse con un diseño de martillo personalizado.

9. Ventajas del uso de martillos trituradores personalizados

9.1 Menor coste por tonelada

Menos desgaste + menos tiempo de inactividad = más producción a menor coste.

9.2 Mayor eficiencia de la producción

Un rendimiento de trituración constante mejora el rendimiento.

9.3 Selección más inteligente de materiales

Las aleaciones optimizadas reducen el riesgo de fallos.

9.4 Mayor estabilidad y menos vibraciones

Un mejor ajuste significa un funcionamiento más suave.

9.5 Maximizar el ROI

La personalización suele amortizarse en pocos meses.

10. Conclusión

Personalización de martillos trituradores no consiste sólo en elegir un metal más resistente. Es un proceso científico que implica analizar su material, su entorno operativo, su modelo de trituradora de martillos y sus objetivos de producción. Unos martillos adaptados adecuadamente pueden aumentar drásticamente la vida útil, reducir los costes de mantenimiento y mejorar la productividad.

Si desea obtener los mejores resultados, trabaje con un fabricante de martillos experimentado que pueda proporcionarle:

Diseño profesional de ingeniería

Formulación de aleaciones a medida

Mecanizado preciso

Tratamiento térmico estricto

Pruebas de rendimiento fiables

Con el socio adecuado, puede reducir el tiempo de inactividad, mejorar la eficacia de la trituración y conseguir ahorros a largo plazo.

Correo electrónico: [ljj2914@163.com]

WhatsApp: [+86-15057941949]

Página web: https://crusherwearpartspro.com/

Póngase en contacto - Optimicemos juntos su rendimiento de trituración.